اصول فنی تجهیزات آزمایشگاهی

قسمت ششم

بنماری، اتوکلاو، فور و انکوباتور؛ تجهیزات آزمایشگاه کشت سلولی

مهندس احسان درخشاننیا

از تجهیزات موجود در آزمایشگاه میتوان به بنماری، اتوکلاو، فور و انکوباتور اشاره کرد.

در این شماره به بررسی کامل این تجهیزات بههمراه روشهای نگهداری و کنترل کیفیت آنها میپردازیم.

بنماری

بسیاری از واکنشهای بیوشیمیایی، ایمونوهماتولوژی و ایمونولوژیکی در حرارتهای معینی انجام میشوند؛ حرارتهای موردنیاز این واکنشها معمولاً بین ۲۲ تا ۵۶ درجه سانتیگراد میباشد؛ بهعنوان مثال اکثر آنزیمها به دمای ۳۷ درجه سانتیگراد برای فعالیت خود نیاز دارند و یا برای غیرفعال ساختن سیستم کمپلمان- Complement دمای ۵۶ درجه سانتیگراد موردنیاز است، البته به دمای جوش هم در بعضی موارد نیاز داریم.

دستگاه بنماری (شکل ۱) یا حمام آب، ظرف آبی است که با گرم کردن آب شرایط مناسب جهت انجام واکنشهای شیمیایی را فراهم میکند.

شکل ۱. یک دستگاه بنماری

ساختمان دستگاه

اجزای این دستگاه شامل یک مخزنِ دوجداره استیلِ عایقبندیشده و قطعات زیر میباشد:

المنت: این وسیله برای گرم کردن آب داخل دستگاه استفاده میشود و قدرت گرمایی آن برحسب گنجایش آب داخل دستگاه بین ۷۰۰ الی ۱۵۰۰ وات میباشد. المنتها باید کاملاً پوشیده باشند تا از تماس مستقیم الکتریسیته با آب جلوگیری شود و گرمای تولیدی، بهتر در محیط آب منتشر شود. نکته قابلتوجه این است که در مورد بنماریهای ۳۷ درجه سانتیگراد برای ایجاد تعادل دمایی و یا انتشار یکنواخت دما داخل مخزن آب، باید دستگاه دارای المنتبندی مناسب در تمام سطوح کف و دیواره دستگاه باشد و یا از یک سیستم چرخشی (همزن) برای به گردش درآوردن آب بهمنظور یکنواخت ساختن دمای آب استفاده شود.

ترموستات: ترموستات برای تنظیم و تثبیت دمای آب موجود در تانک یا مخزن دستگاه استفاده میشود. اغلب دستگاههای امروزی از سیستم میکروکنترلی برای تنظیم دما استفاده میکنند که در صورت عایقبندی مناسب و بستن درب دستگاه هنگام کار میتوانند دمای آب داخل مخزن دستگاه را با دقت 0/5 درجه سانتیگراد تنظیم کنند. با توجه به اینکه به ازای هر یک درجه سانتیگراد تغییر دما، فعالیت آنزیمها ۱۰ درصد افزایش یا کاهش مییابد، بسیار مهم است که بنماری مورد استفاده دارای حداقل دقت 0/1 درجه سانتیگراد باشد.

دماسنج: دماسنج یا ترمومتر برای اندازهگیری دمای آب استفاده میشود و میتواند آنالوگ یا دیجیتالی باشد.

انواع بنماری مورد استفاده در آزمایشگاه

در آزمایشگاههای کشت سلولی و تشخیص طبی سه نوع بنماری کاربرد بیشتری دارد که عبارتند از:

- بنماری ۳۷ درجه سانتیگراد که میتواند دمای آب را بین ۲۲ تا ۵۶ درجه سانتیگراد با دقت حداقل 0/1 تا 0/5 درجه سانتیگراد تنظیم کند.

- بنماری جوش که دمای آب را تا ۱۰۰ درجه گرم نموده، اما میزان دقت آنها کمتر از نوع اول است (چیزی حدود ۲ تا ۳ درجه سانتیگراد).

- بنماری هیستوتکنولوژی که در بافتشناسی کاربرد دارد و برای از بین بردن چینوچروکهای حاصل از برش بافت در پارافین جامد توسط آب داغ استفاده میشود.

اتوکلاو

اتوکلاوها دستگاههایی هستند که با استفاده از حرارت بخار آب تحت فشار برای استریل کردن مواد و ظروف استفاده میشوند. استریل کردن یعنی کشتن تمام اشکال رویشی میکروارگانیسمها از قبیل انواع باکتریها، ویروسها، انگلها، قارچها و اسپورها، اما پریونها و عامل جنون گاوی توسط اتوکلاو از بین نمیروند، همچنین تعدادی از میکروارگانیسمها که بهتازگی کشف شدهاند قادرند در دمای بالاتر از ۱۲۱ درجه سانتیگراد نیز رشد کنند.

همه مواد را نمیتوان توسط اتوکلاو استریل نمود، برای مثال بعضی مواد پلاستیکی در این شرایط ذوب میشوند و یا بعضی مواد کاغذی نمیتوانند میزان بالای فشار بخار را تحمل کنند، در این موارد باید از فور یا گرمای خشک و یا سایر روشهای استریل کردن مانند اشعه گاما، گاز و محلول فرمالدئید، گاز اتیلن اکساید، پلاسما (پراکسید هیدروژن)، پرتو الکترونی و مواد شیمیایی ضدعفونیکننده استفاده کرد. هر یک از این روشها دارای معایب و مزایای خاص خود هستند. روش استفاده از بخار، از قدیمیترین و متداولترین روشهای استریلیزاسیون پزشکی میباشد زیرا نسبت به سایر روشها ایمنتر و سریعتر است.

در اتوکلاو، استریل کردن با استفاده از حرارت بخار آبِ تحت فشار، صورت میگیرد. اتوکلاو در محفظه بسته در دمای بالای ۱۰۰ درجه سانتیگراد، آب را به بخار تبدیل میکند. در این دستگاه چون از حرارت مرطوب استفاده میشود، میتوان دمای لازم برای استریل کردن را ۳۰ تا ۴۰ درجه سانتیگراد کمتر از فور نگهداشت. اتوکلاو داراي يك مخزن فولادي ضدزنگ، ضداسيد و باز و ضدمغناطيس، درب فولادي با واشر نسوز، قفل ايمني، شيرهاي آب و بخار، صافیهای هوا و بخار، سوپاپ اطمينان، فشارسنج، حرارتسنج، زمانسنج و سيستم ارت ميباشد و حجمش از ۵ ليتر تا بيش از ۱۰۰۰ ليتر متفاوت است. این دستگاه در سال ۱۸۷۹ میلادی برای اولین بار توسط میکروبیولوژیست فرانسوی، چارلز چامبرلند اختراع شد.

موارد کاربرد اتوکلاو و میزان اثربخشی آن

این دستگاه در بسیاری از مراکز و بخشها مانند میکروبشناسی، پزشکی، دامپزشکی، دندانپزشکی و … برای استریل کردن ظروف شیشهای، زبالههای پزشکی، ظروف آزمایشگاهی، محیطهای کشت و … مورد استفاده قرار میگیرد. توسط اتوکلاو حدود ۹۹ درصد پاتوژنها از بین رفته و مواد استریل میشوند.

بطورکلی تمام مواد غیرعفونی و عفونی آلودهشده با عوامل بیولوژیک شامل بقایای نمونههای محیط کشت تلقیحشده، پاتوژنهای رشدکرده، سلولهای انسانی، حیوانی و گیاهی، محصولات خونی انسان و … میتوانند اتوکلاو شوند. مواد عفونی باید در ظروف غیرقابل نشت جمعآوری شوند، سپس اتوکلاو شده و دور ریخته شوند. مایعاتی که احتمالاً عفونی هستند را میتوان اتوکلاو نمود و سپس در سیستم فاضلاب ریخت یا با وایتکس یا ترکیبات ضدعفونی مناسب دیگر مخلوط کرد و سپس در سیستم فاضلاب دفع نمود. لازم به ذکر است موادی مانند داروهای سرطانزا، رادیوایزوتوپها، مواد شیمیایی سمی، مواد شیمیایی قابل تبخیر یا هر ماده خطرناکی که ممکن است در اثر حرارت تبخیر شود و انتشار یابد را نمیتوان اتوکلاو کرد.

اگرچه اتوكلاو بهترين وسيله براي استريليزاسيون است، بايد تصديق كنيم كه طولاني شدن مرحله گرمايي، سبب كاهش كيفيت مواد مغذي در محيطهاي كشت كمپلكس محتوي قند، مواد معدني و فلزي ميشود و در نتيجه به محيطهاي كشت زيان وارد ميكند، بنابراين در چرخة استريليزاسيون بايد از زمان كوتاهتر و دماي بالاتر استفاده كنيم تا علاوه بر آنكه آسيب كمتري به محيط كشت وارد ميشود، براي ارگانيسم نيز كشندهتر باشد.

اصول عملكرد

اتوكلاوها با استفاده از خواص ترموديناميك آب بهعنوان يك ماده خالص، كار ميكنند. در شرايط طبيعي (در سطح دريا و فشار یک اتمسفر) آب ميجوشد و در ۱۰۰ درجه سانتیگراد به بخار تبديل ميشود. اگر فشار كاهش يابد، در دماي پايينتر و اگر فشار افزايش يابد، در دماي بالاتر ميجوشد. با كنترل فشار بخار آب، دماي اتاقك اتوكلاو ممکن است به دماهاي بالاتر از ۱۰۰ درجه سانتیگراد يا برعكس با كنترل دما به فشاري بيشتر از فشار اتمسفر برسد.

اتوكلاوها از بخار اشباع تحت فشار (با کیفیتی بیش از ۹۸ درصد) براي انتقال انرژي حرارتي به مواد و وسايلي كه نياز به استريليزاسيون دارند، استفاده میکنند. بهطور معمول، اين روش به نامهاي استريليزاسيون بخار يا حرارت مرطوب شناخته شده است. از اين روش بيشتر به علت مؤثر بودن، سرعت بالا و هزينه پايين استفاده میشود. از آنجا كه همه مواد را نميتوان با حرارت مرطوب استریل کرد، براي اين گروه از مواد روشهای جايگزين طراحي شده است. در آزمايشگاه، بهمنظور انجام فرآيندهاي استريليزاسيون از اتوكلاوهاي بخار و فور با حرارت خشك بدون رطوبت استفاده میشود.

مانعی که در عملکرد دستگاه اتوکلاو میتوان به آن اشاره کرد این است که بعد از بستن درب اتوکلاو، مقداری هوا در محفظه دستگاه و در ابزارآلات حفرهدار باقی میماند و این بستههای هوایی به علت اختلاف الاستیسیته فیزیکی با بخار ترکیب نمیشوند و سرد باقی میمانند و درنتیجه از استریلیزاسیون جلوگیری میکنند، همچنین، هوای گرم در مقایسه با بخار به مدت زمان بسیار بیشتری برای استریل کردن نیاز دارد؛ برای مثال در دمای ۱۳۴ درجه سانتیگراد، بخار، به سه دقیقه زمان برای استریل کردن مواد نیاز دارد درحالی که هوای گرم با دمای ۱۶۰ درجه در همان شرایط به دو ساعت زمان نیاز دارد. با توجه به آنچه گفته شد بسیار واضح است که حذف هوا از سیستم، قبل از فرایند استریل بسیار ضروری میباشد. روشهایی که معمولاً در اتوکلاوها برای تخلیه هوا و حذف آن استفاده میشود به شرح زیر میباشند.

- حذف هوا از قسمت زیرین دستگاه: زمانی که بخار وارد محفظه میشود به علت پایین بودن چگالی آن نسبت به هوای گرم، در بالای محفظه قرار میگیرد و با افزایش میزان بخار، رفتهرفته هوای گرم در زیر اتوکلاو فشرده میشود و از قسمت پایینی تخلیه میگردد. معمولاً در قسمت خروجی هوا، دماسنجی برای کنترل دمای هوای خروجی میگذارند. جریان خروج هوا معمولاً توسط سوپاپهای مارپیچی کنترل میشود. زمانی که هوا از محفظه خارج شد، باید تخلیه کردن را متوقف کنیم.

- پمپ وکیوم: این پمپها هوا و یا هوا و بخار را از محفظه مکش میکنند. اکثر اتوکلاوها به سیستم وکیوم ترمودینامیک مجهز هستند، اما این سیستم صرفاً موجب از بین رفتن بستههای هوایی داخل محفظه خواهد شد، به این ترتیب بستههای هوایی داخل ابزارآلات حفرهدار همچنان سرد باقی خواهد ماند. بهمنظور استریل نمودن ابزارآلات حفرهدار، گاهی نیاز به پمپ وکیوم مجزا میباشد. وجود پمپ دو مزیت دارد:

- قبل از شروع سیکل استریل، بستههای هوایی را خارج میکند.

- در پایان عملیات دستگاه بهمنظور خشککردن ابزارآلات وارد عمل خواهد شد.

انواع اتوکلاو

اتوکلاوها برحسب نوع منبع حرارتی به دو گروه اتوکلاوهای رومیزی گازی و اتوکلاوهای برقی و با توجه به نوع ابزارآلات قابل استریل به سه کلاس N،S و B طبقهبندی میشوند. در مورد اتوکلاوهای بزرگ بیمارستانی بر اساس وجود یا عدم وجود پمپ خلأ در دستگاه به دو نوع پریوکیوم (Prevacum) و گراویتی (Gravity) طبقهبندی میشوند.

- اتوکلاو رومیزی گازی: این اتوکلاوها شبیه زودپز میباشند و نیاز به منبع حرارتی خارجی دارند و بهدلیل اینکه هیچ کنترل هوشمندی برای تنظیم دما، زمان و فشار مجاز ندارند، در صورت عدم رعایت موارد ایمنی بسیار خطرناک میباشند. درب اتوکلاو توسط پیچهایی بسته میشود و یک فشارسنج و دماسنج بر روی درب برای کنترل فشار قرار دارد (شکل ۲).

شکل ۲. اتوکلاو رومیزی گازی

- اتوکلاو برقی: اتوکلاوهای برقی در اشکال مکعبی و استوانهای تولید میشوند. منبع تولید حرارت، المنت برقی میباشد. این اتوکلاوها دارای حجمهای متنوعی از ۲۰ لیتر تا بیش از ۱۵۰ لیتر بوده و اکثراً مجهز به سیستمهای هوشمند کنترل دما، فشار و زمان میباشند. کنترل اتوکلاو به اپراتور این امکان را میدهد تا دمای موردنظر و مدت زمان لازم برای استریل را تنظیم کند. اتوکلاوهایی که برای مصارف بیمارستانی تولید میشوند نسبت به اتوکلاوهای آزمایشگاهی دارای حجمهای بسیار بزرگتر هستند. در این اتوکلاوها منبع تولید حرارت، سیستم بخار مرکزی میباشد و معمولاً دارای دو درب؛ یکی برای قرار دادن لوازم آلوده و دیگری برای خروج لوازم استریلشده میباشند (شکل ۳).

شکل ۳. اتوکلاو برقی

- اتوکلاوهای کلاس N: بر اساس استاندارد، این اتوکلاوها میتوانند ابزارآلات جامد بدون پوشش را استریل کنند، لذا برای استریل وسایل پوششدار (اعم از پارچه یا کاغذهای مدیکال) و نیز وسایل حفرهدار از این نوع دستگاهها نمیتوان استفاده کرد. این سیستم فاقد پمپ مکش خلأ میباشد. به این اتوکلاوها اصطلاحاً اتوکلاو گرانشی نیز میگویند (شکل ۴).

شکل ۴. اتوکلاو کلاس N

- اتوکلاوهای کلاس S: وسایلی که توسط این نوع اتوکلاوها میتوان استریل نمود شامل ابزارآلات بدون پوشش جامد یا پوششدار جامد، مواد نساجی مثل پارچه، گاز تکلایه و وسایل سوراخدار و … میباشند. این نوع از اتوکلاو دارای سیکل خشککن بوده و ممکن است دارای پمپ و وکیوم نیز باشند (شکل ۵).

شکل ۵. اتوکلاوهای کلاس S

- اتوکلاوهای کلاس B: این نوع اتوکلاوها میتوانند انواع ابزارآلات از قبیل پوششدار جامد و بدون پوشش، مواد نساجی و حتی انواع ابزارآلات سوراخدار را استریل نمایند و دارای پمپ وکیوم قدرتمندی هستند که میتواند تا حدود -0.9bar خلأ ایجاد کند. دما و فشار تنظیمشده در این نوع اتوکلاو مطابق استانداردهای بینالمللی بوده و بر اساس استاندارد، ابزارآلات در دمای ۱۲۱ درجه سانتیگراد با فشار bar1.2 حداقل به مدت ۱۵ دقیقه و در دمای ۱۳۴ درجه با فشار 2.1 bar حداقل به مدت ۳ دقیقه تحت فرآیند استریلیزاسیون قرار میگیرند (شکل ۶).

شکل ۶. اتوکلاوهای کلاس B

چرخه استریلیزاسیون

منظور از چرخه استریلیزاسیون مدت زمانی است که از زمان قرار دادن مواد و لوازم داخل دستگاه اتوکلاو شروع شده و تا زمانیکه استریل و آماده تحویل میشوند را دربر میگیرد. چرخه استریلیزاسیون برای مواد مختلف میتواند متفاوت باشد، بنابراین میبایست مدت زمان چرخه متناسب با زمان نفوذ گرما به داخل لوازم یا ظروف در نظر گرفته شود. نکته مهمی که در اینجا وجود دارد این است که دمای استریلیزاسیون به دمای محفظه اتوکلاو برمیگردد نه به دمای لوازم قرار داده شده و زمان لازم برای رسیدن به این دما باید تا حد ممکن کوتاه باشد تا آسیبی به آنها وارد نشود.

انواع استریلیزاسیون

با توجه به آنچه که تاکنون بیان شده است روشن است که فرآیند استریلیزاسیون برای مواد متفاوتی تعریف شده و انجام آن برای هر گروه از مواد تابع شرایط خاص خود میباشد که در ادامه به شرح بیشتر این موضوع میپردازیم. این موارد عبارتند از:

- استریلیزاسیون محیطهای کشت و محلولها

- استریلیزاسیون مواد مصرفی آلوده

- استریلیزاسیون مواد خشک

- استریلیزاسیون محیطهای کشت و محلولها

در این خصوص رعایت نکات زیر کمک زیادی به انجام صحیحتر فرآیند و اثربخشی بهتر آن مینماید، نکات مهمی که میبایست رعایت شود عبارتند از:

- در مورد لولههای حاوی محیط کشت و ارلن درپیچدار بهتر است بیشتر از دوسوم حجم آنها را پر نکنید و در ضمن درپیچ آنها را محکم نبندید تا هوای موجود در داخل آنها هنگام استریل خارج شود. عدم رعایت این نکات موجب سرریز شدن محیط کشت و یا محلول میشود.

- حداقل فاصله اشیاء از یکدیگر و از دیوارههای اتوکلاو باید حدود ۵ سانتیمتر باشد تا بخار بتواند بین اشیاء بهراحتی جریان یابد و عمل استریل بهدرستی صورت گیرد.

- بعضی از محیطهای کشت که به دلیل داشتن مقدار قند بالا یا عوامل مهارکننده مانند نمکهای صفراوی و … به دمای بالا حساس هستند ممکن است تحت تأثیر دمای بالا، pH محصول نهایی آنها کاهش یابد، لذا پس از بستن درب اتوکلاو، زمان و دما را لازم است طبق دستورات شرکت سازنده در این خصوص تنظیم نمایید تا از بروز این اتفاق پیشگیری شود.

- استریلیزاسیون مواد مصرفی آلوده

نکاتی که در این خصوص باید رعایت شود عبارتند از:

- مواد مصرفی آلوده را پس از جداسازی در کیسههای قابل اتوکلاو شدن قرار دهید.

- برای نفوذ بهتر بخار به همه قسمتهای کیسه اولاً بیش از سهچهارم حجم کیسه را از مواد مصرفی آلوده پر ننمایید، ثانیاً گره درب کیسه را شل بگذارید یا یک پیمانه آب در حدود ۳۰۰ میلیلیتر به آن اضافه کنید.

- زمان موردنیاز برای استریلیزاسیون ۳۰ تا ۶۰ دقیقه در دمای ۱۲۱ درجه سانتیگراد یا ۱۵ تا ۳۰ دقیقه در دمای ۱۳۴ درجه میباشد.

– استریلیزاسیون مواد خشک

دو نکته مهم که در این خصوص باید مدنظر قرار گیرد عبارتند از:

- موضوع حداکثر چرخش بخار در بین بستهها که با قرار دادن صحیح وسایل و حفظ فاصله بین آنها تأمین میشود.

- دما ۱۲۱ درجه سانتیگراد و مدت زمان مناسب برای استریلیزاسیون مواد خشک، ۲۰ دقیقه با خروج سریع بخار و یا ۳۰ دقیقه بدون خروج سریع بخار میباشد.

نصب و راهاندازی دستگاه

اتوكلاوها برای عملکرد مناسب، به شرايط زير نياز دارند:

- محیطی با تهويه مناسب براي حذف گرما و رطوبتی كه در حين كار ايجاد شده است، همچنين فضاي آزاد در پشت و كنار دستگاه براي انجام خدمات فني لازم است. اين فضا بايد حداقل حدود ۱ متر باشد. بسته به طراحي اتوكلاو، زیرساخت بايد بزرگ درنظر گرفته شود تا دستگاه بهطور رضایتبخش کار کند. دما در مجاورت دستگاهِ در حال كار ممکن است تا بيش از ۷۰ درجه افزایش يابد. كف بايد كاملاً تراز و از مواد مقاوم به رطوبت و گرما ساخته شده باشد.

- پریز باید متناسب با دستگاه باشد. اتصالات الکتريکي بايد با وسايل ايمني لازم مجهز شده باشند.

- طبیعتاً هرچه دستگاه بزرگتر باشد، مصرف آب آن بيشتر است. آبي كه اتوكلاو مصرف ميكند بايد براي حذف مواد جامد معلق بهسازي شده باشد. ممکن است اين مواد بر عملكرد دریچههای الكتريكي و نيز دستگاههاي الكتروهيدروليك تأثير منفي داشته باشد.

- اگر اتوكلاو داراي ژنراتور توليد بخار نيست، بايد از سيستم مولد بخار مركزي تغذیه شود.

- اتوكلاو بايد منحصراً توسط پرسنلي بهكار گرفته شود كه آموزش لازم را ديدهاند و برای انجام اين فرآيندها ذيصلاح هستند.

اصول کلی کار با اتوکلاو

- بستهبندی و چیدن مواد و وسایل در اتوکلاو بصورتی باشد که جریان بخار آب آزادانه از بین آنها چرخش کند. هرگز اتوکلاو را زیاد پر نکنید.

- پیش از قرار دادن مواد در اتوکلاو از کافی بودن مقدار آب آن اطمینان حاصل کنید

- درب اتوکلاو به طرز صحیح بسته شود و پیچهای آن کاملاً سفت شوند. از سالم بودن واشر لاستیکی درب مطمئن شوید.

- دریچه خروجی هوا باز باشد. پس از خروج جریان منظمی از بخار آب (مثل دُم روباه) دریچه خروجی هوا را ببندید. بعد از رسیدن به دمای موردنظر، دما را ثابت نگه داشته و زمان را ثبت کنید.

- هرگز اتوکلاو را بدون نظارت به حال خود رها نکنید.

- پس از پایان زمان موردنظر، وقتی دما به زیر ۱۰۰ درجه رسید، دریچه ایمنی بهآرامی باز شود. دریچه خروج هوا نباید برای مدت زمان زیادی بسته باقی بماند.

- بعد از اتمام صدای سوت، پیچهای درب را بهآرامی باز کنید.

- قبل از برداشتن مواد از اتوکلاو باید صبر کنید تا آنها خنک شوند.

نکات مهم در خصوص ایمنی هنگام کار با دستگاه اتوکلاو

- در صورت نو بودن دستگاه در چند سیکل ابتدایی ممکن است بو یا دود خفیفی از آن خارج شود که به علت نو بودن المنتهای خشککن میباشد که بعد از مدتی برطرف میشود.

- استفاده از دستکشهای مقاوم به حرارت، عینک محافظ چشم، کفش و روپوش مناسب برای حفاظت و ایمنی فردی لازم است.

- شیر اتوماتیک بر روی درب دستگاه که برای اطمینان از تخلیه هوای زائد میباشد را از ابتدا تا پایان کار کنترل نمایید.

- بعد از آنکه فشار اتاقک اتوکلاو به صفر و دمای آن به حدود ۶۰ درجه رسید کنار درب اتوکلاو بایستید و آن را باز کنید. منتظر بمانید تا ظروف کمی خنک شوند، سپس آنها را حمل کنید.

- هرگز هنگام روشن بودن دستگاه اقدام به بارگذاری یا خارج نمودن وسایل و مواد ننماید.

- هرگز هنگام روشن بودن دستگاه و اتصال آن به پریز اقدام به تمیز نمودن آن نکنید.

- هرگز پیچهای محکمکننده درب دستگاه را در هنگام کار، شل یا سفت نکنید.

- باید اتوکلاو را در اتاق مخصوص و در شرایط مناسب قرار داد.

- سطحی که اتوکلاو بر روی آن قرار میگیرد باید محکم، تراز و مسطح باشد.

- از قرار دادن هرگونه اشیاء بر روی سطح دستگاه خودداری کنید.

- از وارد کردن هرگونه ضربه به دستگاه و از به زمین افتادن دستگاه جلوگیری کنید.

- درصورتی که دمای هوای اطراف دستگاه زیر صفر درجه سانتیگراد باشد و قصد دارید برای مدت طولانی از دستگاه استفاده نکنید، آب داخل مخزن را تخلیه کنید.

- همیشه قبل از جابجایی اتوکلاو آب مخزن را تخلیه کنید.

- استفاده از آب مقطر باعث کاهش رسوبات داخل دستگاه و جلوگیری از برقگرفتگی میشود.

- دقت شود که آب به هیچ عنوان روی دستگاه و قسمتهای الکترونیکی نریزد.

- استفاده از دماهای بیشتر از میزان لازم و مدت طولانیتر، تفاوتی در نتیجه حاصله ندارد؛ بهتر است از دما و زمانی که طبق دستورالعمل، لازم است پیروی گردد.

- وسایل در هنگام خارج شدن از دستگاه باید کاملاً خشک باشند، پس هیچگاه نباید بعد از باز کردن درب اتوکلاو بلافاصله وسایل را خارج کرد، چون وسایل داخل اتوکلاو احتیاج به زمان دارند تا کاملاً خشک شوند.

- در پایان کار روزانه، درب دستگاه در عین خاموش بودن قفل نگردد. بهتر است نیمهباز باشد تا از فشار لاستیک درب محفظه جلوگیری گردد. این کار عمر لاستیک را افزایش میدهد.

- ترجیحاً از یک پریز جداگانه برای دستگاه استفاده شود. کابل اصلی دستگاه را مستقیماً به پریز وصل کنید. در صورت استفاده از کابل رابط و یا سهراهی و …، امکان خرابی دستگاه، قطع برق و یا حتی آتشسوزی وجود دارد.

- واشر سیلیکونی درب اتوکلاو را روزانه یک نوبت با آب گرم و صابون و پارچه نمدار تمیز کنید. در صورت هر نوع نشتی و یا تغییر شکل، حتماً واشر سیلیکون را تعویض نمایید و از واشر مخصوص دستگاه استفاده نماید.

رعایت نکردن نکات ایمنی هنگام کار با دستگاه میتواند باعث بروز حوادث ناگوار در محیط کار شود.

فور

فور وسیلهای است که در عین سادگی، از کارآمدترین تجهیزاتی است که در اتاقهای عمل، آزمایشگاهها و دندانپزشکیها جهت انجام استریلیزاسیون خشک تجهیزات پزشکی، آزمایشگاهی و دندانپزشکی مورد استفاده قرار میگیرد (شکل ۷). در آزمایشگاه، فور بهویژه برای ظروف شیشهای مثل لوله آزمایش، پیپت و نیز برای ابزارآلات فلزی مثل پنس، قیچی و … بهکار میرود.

شکل ۷. دستگاه فور

اساس کار این وسیله بر مبنای از بین بردن میکروارگانیسمهای موجود در وسایل مختلف بهوسیله حرارت غیرمستقیم و خشک استوار است.

اجزای تشکیلدهنده

- محفظه داخلی: این محفظه که محل قرارگیری وسایل جهت استریل شدن میباشد عموماً از جنس استیل ضدزنگ و مقاوم در برابر حرارت بالا بوده و همچنین محل نصب سنسور دما و ترموکوپل میباشد.

- المنتهای گرمکننده: این اجزا که برای تأمین حرارت موردنیاز فور پیشبینی شدهاند، عموماً در مجاورت جداره خارجی فور و در تماس با آن جای داده میشوند تا دمای داخل فور را به میزان موردنیاز بالا ببرد. در یک فور، بسته به مدل و توان الکتریکی آن یک یا دو المنت با قدرتی بین ۱۵۰۰ تا ۲۰۰۰ وات قرار میگیرد، این المنتها عموماً از نوع فنری بوده که در یک پوشش سرامیکیِ نسوز قرار میگیرند تا از انتقال جریان الکتریکی به محفظه و اتصالی نمودن آنها جلوگیری شود.

- عایقهای حرارتی: این عایقها برای جلوگیری از هدر رفتن انرژی حرارتی و سرد شدن سریع محفظه داخلی و همچنین جلوگیری از گرم شدن بیش از حد محفظه خارجی و مدارهای الکتریکی و نیز محیط بیرون تعبیه میشود و معمولاً از جنس پشمشیشه میباشد.

- سیستمهای کنترل و نمایش دمای داخل محفظه: بسته به نوع فور مورد استفاده این دو سیستم میتوانند کاملاً مجزا و یا در یک سیستم یکپارچه تأمین شده باشند. سیستم نمایش دمای داخل محفظه میتواند یک دماسنج عقربهای، دماسنج جیوهای یا یک بورد الکتریکی به همراه سنسور حرارتی و نمایشگر دیجیتال باشد. سیستم کنترل دما نیز بسته به نوع دستگاه میتواند بهصورت ترموکوپلهای فلزی، جیوهای و یا سیستمهای میکروپروسسوری مشتمل بر سنسورهای دقیق باشد. در این صورت سیستم نمایش و کنترل دما میتوانند درهم ادغام شوند.

- سیستمهای حفاظتی: بسته به نوع دستگاه، سیستمهای حفاظتی الکتریکی و حرارتی جهت حفاظت کاربران و دستگاه و محتویات آن پیشبینی میشود. از جمله این سیستمها میتوان فیوزهای الکتریکی برای قطع جریان در موارد اضطراری، سیستم قطع جریان در زمان بالا رفتن بیش از حد دما (به هنگام عمل نکردن سیستم کنترل دما) و غیره را نام برد.

اصول عملکرد

عموماً فورها یک اتاقک داخلی و خارجی دارند. اتاقک یا محفظه داخلی چنانچه پیشتر هم ذکر شد، از آلومینیوم یا فولاد ضدزنگ يا استیل با هدایت بسیار خوب گرما ساخته میشود و یک سری قفسههای استیل دارد تا هوا بطور آزادانه در اطراف اشیایی که نیاز به خشک شدن یا استریلیزاسیون دارند، به گردش درآید. این قسمت بهوسیله مواد عایقی که شرایط دمای بالا را در داخل حفظ و نگهداری میکنند و انتقال گرما به خارج را به تأخیر میاندازند، از اتاقک خارجی جدا میشود. اتاقک خارجی از ورقههای فولادی ساخته شده که با یک لایه محافظ از رنگ الکتروستاتیک پوشانده شده است. گرما، با عبور از میان ردیفهايی از مقاومتهای الکتریکی (المنتهای گرمکننده) ايجاد میشود و انرژي را به اتاقک انتقال ميدهد. این مقاومتها در قسمت پایین فور واقع شدهاند و گرما به روش جابهجایی (همرفت) طبیعی یا اجباري (در فورهایی که دارای سيستم تهويه داخلی هستند) توزيع میشود.

فور یک در فلزی با عایق حرارتی دارد که به دسته عایقی برای جلوگیری از سوختن دست، مجهز شده است. در، بهوسیله یک سری لولا که سبب باز شدن آن تا زاویه ۱۸۰ درجه میشود، به بخش جلویی فور نصب شده است. فورهاي مدرن بهوسیله یک میکروپروسسور کنترل میشوند که اجازه انتخاب پارامترهای عملی، آلارمهاي دستگاه و برنامهریزی چرخهها یا فرآیندهای حرارتی را میدهد. همچنين در اين فورها، نهتنها امکان کنترل دما بلکه روشهايي که براي تغيير زمان در فازهاي حرارتي/خنکسازي يا در دماهاي ثابت نياز است، فراهم ميشود. فورها بهطور طبیعی در محدوده دمای اتاق تا ۳۵۰ درجه سانتیگراد کار میکنند. بعضی از مدلها دامنههای دمايی محدود دارند. فورهای قدیمیتر بهطور ساده یک سری مقاومت دارند که عملکردشان توسط یک ترموستات کنترل میشود.

برخی نکات مهم برای انتخاب فور مناسب

- برای یک آزمایشگاه با حجم کار معمولی دستگاه فور ۵۳ تا ۱۰۸ لیتری مناسب است.

- نوع فندار فور برای مواردی که انتقال حرارت داخل دستگاه مهم است، مناسب میباشد.

- بهطور معمول سنسور دمایی این دستگاهها تا دمای ۲۵۰ درجه سانتیگراد را پوشش میدهند و برای دمای بالاتر میبایست سنسور دمایی اضافه کرد.

نکات مهم جهت انجام صحیح استریلیزاسیون توسط فور

برای استریل نمودن لوازم توسط دستگاه فور، رعایت نکات زیر دارای اهمیت است، زیرا انجام آنها موجب استریلیزاسیون صحیحتر وسایل میشود. این موارد عبارتند از:

- برای قرار دادن وسایل در فور بهتر است آنها را توسط فویل آلومینیومی یا کاغذ کرافت بستهبندی کرد و لوازم و مواد را بهگونهای در فور قرارداد که هوای داغ در اطراف و مابین آنها در جریان باشد.

- در مورد وسایل شیشهای مانند پیپت توصیه میشود حدود ۲ سانتیمتر از انتهای فوقانی آنها را با پنبه غیرجاذب بسته و در ظروف فلزی قرار داده و درب آنها را ببندید. برای بطریهای شیشهای بهتر است از سربطریهای پنبهای استفاده شود، اما نکاتی که در اینجا باید دقت شود این است که اولاً قبل از قرار دادن ظروف شیشهای در فور، از خشک بودن آنها مطمئن شوید و ثانیاً مواظب باشید که کاغذ و پنبه مورد استفاده نسوزند.

- برای جلوگیری از آلودگی لولههای آزمایش در طی ذخیرهسازی بهتر است درپوش این لولهها را با کاغذ آلومینیومی پوشانده و آنها را بهطور عمودی در جالولهای قرار دهید.

- برای استریل نمودن پودر، روغن، چربی و گریس میبایست آنها را به مقادیر کوچک که از وزن10 gr یا عمق یک سانتیمتر تجاوز نکند، تقسیم نموده و سپس در ظروف شیشهای یا فلزی قرار داده و استریل نمایید.

- زمان استریلیزاسیون وسایل از زمانی آغاز میشود که دمای اتاقک دستگاه به دمای استریل انتخابی برسد. در این زمان همه قسمتهای اتاقک و مواد داخل آن به دمای موردنظر رسیدهاند.

- برای خارج کردن وسایل بعد از استریل شدن، به دلیل اینکه بدنه دستگاه عایق میباشد، چند ساعت طول میکشد که اشیاء داخل آن خنک شوند، مگر آنکه دستگاه مجهز به فن باشد، لذا میبایست درب فور را تا زمانی که دمای آن به حدود ۶۰ درجه سانتیگراد نرسیده است، باز نکنید زیرا اگر هوای سرد ناگهان وارد دستگاه شود ممکن است ظروف شیشهای ترک بخورند.

نکات ایمنی

دانستن موارد زیر برای افزایش ایمنی افراد شاغل در بخش استریلیزاسیون بسیار حائز اهمیت میباشد. این موارد عبارتند از:

- هنگام خرید دستگاه به داشتن استاندارد معتبر و کالیبره بودن دستگاه لازم است توجه شود.

- جهت اتصال دستگاه فور به برق باید از پریزهایی استفاده کرد که سیم اتصال به زمین داشته باشند تا در هنگامیکه اتصال بدنه رخ میدهد برای پرسنل خطر برقگرفتگی پیش نیاید.

- با توجه به اینکه دستگاه فور جریان برق زیادی مصرف میکند باید از اتصال دو یا چند فور به یک پریز خودداری کرد.

- در هنگام قطع برق نباید هرگز فور را به پریزهایی که از سیستم برق اضطراری و یا UPS استفاده میکنند وصل کرد چراکه این کار باعث افتادن بار اضافی بر روی سیستم UPS و خرابی آن میشود.

- برای جلوگیری از سوختگیهای احتمالی، در هنگام باز کردن درب فور، نباید هیچگاه صورت و یا دیگر اعضای حساس بدن را به درب آن نزدیک کرد.

- لازم است برای حفظ سلامتی و جلوگیری از بروز خطرات جدی برای افراد شاغل در بخشهای استریل، لوازمی از قبیل دستکش مقاوم به حرارت، عینک محافظ چشم، ماسک و… را فراهم کرد.

انکوباتور

انکوباتور دستگاه یا به بیان دیگر محفظه عایقبندیشدهای است که توسط آن شرایط خاص محیطی از نظر دما، رطوبت و ترکیب گازهای موجود در هوا مانند اکسیژن و دیاکسید کربن برای رشد میکروارگانیسمهای زنده فراهم میشود. محیطهای کشت (مایع و جامد) را بعد از کشت دادن در درون این دستگاه قرار داده و درجه حرارت موردنیاز باکتری را توسط دستگاه تنظیم میکنیم و بعد تا مدت معین محیطهای کشت در آن باقی میمانند.

اصول عملكرد

انکوباتور از روشهای مختلف انتقال گرما و کنترل محیطی جهت رسیدن به شرایط لازم برای روشهای ویژه آزمایشگاه استفاده میکند. معمولاً انکوباتورها دارای یک سیستم متشكل از مقاومتهاي الکتریکی یا همان المنتها هستند که با ترموستات و یا میکروپروسسور کنترل میشوند و براي سیستمهای انتقال گرما، از هدایت و یا همرفت طبیعی و یا اجباري گرما استفاده میکنند.

هدایت گرما: در انکوباتورهایی که با هدایت گرما کار میکنند، یک سری از مقاومتهاي الکتریکی حرارت را بهطور مستقیم به دیواره اتاقک، جایی که نمونهها انکوبه میشوند، انتقال میدهند. مقاومتها دمای بالا دارند، درحالیکه اتاقک از نواحی با دمای پایینتر است. انتقال انرژی حرارتي همیشه از ناحیهاي با دماي بالاتر به ناحيهاي با دمای پایینتر اتفاق میافتد.

همرفت گرما: گرمای تولیدشده بهوسيلة مقاومتها در انکوباتورهاي دارای سیستم همرفت گرما، توسط هوایی که در اتاقک انکوباسیون جریان دارد، به نمونهها انتقال مییابد. کارایی این فرآیند به الگوهای جریان هوا بستگی دارد. معمولاً هوا از کف انکوباتور وارد محفظة اتاقک شده و گرم میشود و بهطور یکسان در داخل اتاقک انکوباسیون جریان پیدا میکند. درنهایت از طریق لولهای که در قسمت بالایی انکوباتور قرار دارد، خارج میشود. بعضی از انکوباتورها هواکشهايی دارند که هوا را با همرفت اجباری به جریان درميآورند.

در اتاقک انکوباسیون، زمانی که دمای پایینتر از دمای اتاق موردنیاز است، باید سیستم سردکننده وجود داشته باشد. این سیستم گرما را خارج و اتاقک انکوباسیون را خنک نگه داشته و با سیستم کنترلکننده دمای انکوباتور کار میکند. آب در حالت مایع ظرفیت بالایی در جذب و حفظ گرما دارد. بعضی از سازندگان در طراحیهای خود اتاقکهای آبی را در اطراف اتاقک انکوباسیون تعبیه میکنند، این کار، برای تضمین حفظ شرایط دمایی ثابت در درون اتاقک انکوباسیون مفید است.

سیستم کنترل دمای انکوباتور، مبتنی بر استفاده از ترموستاتها، ترموکوپلها، مقاومتهای حرارتی یا عوامل نیمهرسانای گوناگون است. مدارهای الکترونیک از طریق میکروپروسسورها، دما و عملکرد انکوباتوررا کنترل میکنند.

برای تنظيم صحيح دمای انکوباتور، باید حداقل ۵ درجه سانتیگراد تفاوت بین دمای اتاقک و دمای اتاق وجود داشته باشد. اگر دمای اتاقك باید پایینتر از دمای اتاق باشد، يك سيستم سردكننده موردنیاز خواهد بود، بنابراین خرید انکوباتورها به نوع روشهای انجامشده در آزمایشگاه بستگی دارد.

مشخصات فنی باید مطالعه و بهطور دقیق تعریف گردد تا خرید مطابق با نیازهای واقعی هر آزمایشگاه صورت گیرد.

انواع انکوباتور

انکوباتورها بر اساس نوع موادی که در آنها قرار میدهند و شرایط موردنیاز آن مواد به چند دسته تقسیم میشوند:

- انکوباتورهای استاندارد: انکوباتورهایی که دمای داخلی آنها از دمای محیط شروع شده و قابلیت گرم کردن تا ۸۰ درجه بالاتر از دمای محیط را دارند.

- انکوباتورهای یخچالدار: این دستگاهها داری سیستم سرمایشی و سیستم گرمایشی بوده و قابلیت ایجاد دمای قابل کنترل از ۵ درجه سانتیگراد تا ۶۵ درجه سانتیگراد را دارند و برای کشت باکتریهای خاص در دماهای پایین بکار برده میشوند (شکل ۸).

شکل ۸. دستگاه انکوباتور یخچالدار

- انکوباتورهای مرطوب: انکوباتورهایی هستند که علاوه بر کنترل دما، قابلیت کنترل رطوبت محفظه داخلی را نیز دارند. رطوبت موردنیاز توسط یک ظرف مسی کوچک که حاوی مقداری آب تصفیهشده است، تأمین میشود، به این صورت که بخار توسط سیستم گرمایش انکوباتور تولید شده و از طریق یک دریچه کنترلی وارد محفظه دستگاه میشود.

- انکوباتورهای دیاکسید کربن: کاربرد این انکوباتورها در موارد بیولوژیک است و علاوه بر کنترل دما، قابلیت تأمین درصد خاصی از دیاکسید کربن داخل محفظه انکوباتور را دارند. گاز دیاکسید کربن موردنیاز از سیلندر گازی که در خارج از دستگاه قرار دارد و حاوی این گاز است تأمین میشود. در برخی موارد ممکن است به رطوبت بالا درون محفظه نیاز داشته باشیم، این میزان رطوبت را با استفاده از حمامهای آبی و تبخیر مداوم آب فراهم میسازند. میزان CO2 در انکوباتورهای کشت سلولی با میزان رطوبت میزان عکس دارد، یعنی پایین آمدن رطوبت باعث بالا رفتن میزان گاز CO2 در دستگاه میشود. غلظت CO2 توسط سنسورهای گرمایشی و یا سنسورهای مادون قرمز سنجش میشود. برای تمیز نگهداشتن این سنسورها باید بهطور مرتب با الکل ۷۰ درصد یا ایزوپروپیل الکل تمیز شوند.

شکل ۹. دستگاه انکوباتور دیاکسید کربن

- انکوباتورهای شِیکردار: این انکوباتور علاوه بر کنترل دمای محفظه، قابلیت تکان دادن فلاسکها بهصورت اوربیتالی یا دایرهای را دارد. این انکوباتورها در انواع دیواری یا ایستاده روی زمین موجود هستند و اکثراً قابلیت خنککنندگی در دمای پایینتر از دمای محیط را دارند.

شکل ۱۰. دستگاه انکوباتور شیکردار

- انکوباتورهای هیبریدی: انکوباتورهایی هستند مجهز به میلههای گردان بهمنظور قرار دادن شیشههای هیبریدیزاسیون با سایزهای مختلف و چرخاندن آنها با سرعت تعیینشده تا هیبریدیزاسیون محتویات آنها فعال شود. این دستگاهها دارای شیکرهای متحرک و طبقات متعدد هستند (شکل ۱۱ و ۱۲).

شکل ۱۱. دستگاه انکوباتور هیبریدی

شکل ۱۲. نمایی دیگر از دستگاه انکوباتور هیبریدی

اجزاء دستگاه انکوباتور

البته ممکن است بسته به نوع دستگاه انکوباتور، دستگاهی چند مورد از اجزای زیر را نداشته باشد و یا اینکه اجزای اضافی دیگری داشته باشد. این اجزاء عبارتند از:

1: محفظه نگهداری نمونهها: یک محیط بسته دو جداره میباشد که با عایقبندی مناسب تا حد امکان از لحاظ دما و رطوبت و ورود و خروج گازها از محیط بیرون جدا شدهاند. جنس بدنه آن از ورقه فلزی استیل ضدزنگ با ضخامتی در حدود نیم تا یک سانتیمتر میباشد. علت استفاده از استیل ضدزنگ این است که احتمال خوردگی و زنگزدگی آن در مجاورت دو عامل مؤثر گرما و رطوبت بسیار پایین است.

2: منبع تغذیه: منبع تغذیه این سیستم عموماً یک منبع تغذیه ۲۲۰ ولت شهری با آمپر بالا برای تغذیه المنتهای دستگاه و یک منبع تغذیه برای بردهای دیجیتال و کنترلر میباشد که بسته به نوع مدار میتواند ولتاژ کاری متفاوتی داشته باشد.

3: سیستم کنترل دما: برای گرم کردن محفظه داخل انکوباتور معمولاً از هیترهای الکتریکی که از فن برای انتشار گرما سود میبرند، استفاده میکنند. در اکثر انکوباتورها محفظه داخلی مجهز به هیتر الکتریکی (المنت) است که روی دیواره داخلی نصب شده و با صفحه مشبک محافظی پوشانده شده است، اما در برخی مدلهای دیگر، برای گرم کردن محفظه، فاصله بین دیواره دوجداره را از آب داغ انباشته میکنند. البته استفاده از هیترهای خشک مزایای زیادی نسبت به این روش دارد، بهعنوان مثال میتوان دمای داخل چمبر یا اتاقک را بهسرعت تغییر داد و غیره. کنترل دمای داخل دستگاه توسط سیستمهای کنترلی ساده مانند ترموستات و یا مدارات میکروکنترلی پیچیده صورت میگیرد. برای این منظور از یک سری سنسور مانند ترموکوپلهای معمولی یا سیستمهای مبتنی بر میکروکنترلرها برای نمونهبرداری از دمای داخل محفظه استفاده میشود.

4: سیستم کنترل رطوبت: این سیستم، رطوبت داخل انکوباتور را در حد موردنیاز نمونهها ثابت نگه میدارد. برای این منظور از یک سری سنسور جهت نمونهبرداری از رطوبت داخل محفظه استفاده میکنند. رطوبت موردنیاز در انکوباتور توسط یک مخزن کوچک که حاوی مقداری آب تصفیه شده است و سیستم گرمایش انکوباتور تأمین میشود.

5: سیستم کنترل گازها: این سیستم، ترکیب گازهای داخل انکوباتور را در حد موردنیاز نمونهها ثابت نگه میدارد. این کار توسط سنسورهایی برای نمونهبرداری از ترکیب گاز داخل محفظه استفاده میشود. گاز موردنیاز توسط مخازن خارجی تأمین میشود و کنترل ترکیب گازها نیز با استفاده از سیستمهای مبتنی بر میکروکنترلرها و پیالسی انجام میپذیرد.

6: سیستم آلارم: با توجه به مقادیر مجاز تعیینشده برای هر یک از فاکتورها، در صورت تجاوز هر یک از آنها از مقادیر مجاز، این رویداد توسط دستگاه6: بهوسیلهی آلارم مناسب گزارش داده میشود. برخی آلارمها عبارتند از: هشدارهای استاندارد که مربوط به عملکرد یا خرابی بخشهای مختلف سیستم هستند، هشدار مربوط به افزایش دمای بیش از ۳۸ درجه یا در حالت ویژه بیش از ۴۰ درجه، هشدار مربوط به قطع گردش هوا، هشدار مربوط به نقص در سیستم حلکننده دمای درون محفظه، هشدار مربوط به نقص در سیستم حسگر دمای قطعکننده منبع تغذیه

7: سیستم ثبات: این سیستم به اپراتور دستگاه این امکان را میدهد تا مشخصه موردنظر را بهصورت مداوم ثبت و تغییرات آن را کنترل کند.

الزامات نصب و راهاندازی

الزامات نصب و راهاندازی فعاليت انكوباتورها مستلزم شرایط زیر ميباشد:

- یک اتصال الكتريكي مطابق با استانداردهای مورد استفاده در کشور. پریز برق نباید بیش از 1/5 متر از انکوباتور فاصله داشته باشد.

- فضای آزاد در اطراف و پشت دستگاه كه عبور کابلها و تهویه موردنیاز برای عملکرد طبیعی انکوباتور را امكانپذير ميسازد. این فضا بهتر است بین ۵ تا ۱۰ سانتیمتر باشد.

- فضايي در آزمایشگاه که میزان تغییر دما در آن حداقل باشد.

- یک میز تراز و محكم که قادر به تحمل وزن انکوباتور است. وزن انکوباتور با سه قفسه، بین ۶۰ تا ۸۰ کیلوگرم است.

- رگلاتورهای فشار، شیلنگها و اتصالات برای انکوباتورهایی که از گاز دیاکسیدکربن استفاده ميكنند. اين دستگاهها همچنین از يك مهاركننده براي تأمين ايمني تانك پرفشار گاز CO2 استفاده میکنند.

برخی نکات مهم در خصوص کاربری دستگاه انکوباتور و نظافت آن

هنگام کار با انکوباتور باید به نکاتی توجه کرد؛ بهعنوان مثال انکوباتور باید بر روی یک سطح صاف قرار داده شود و تا حد نیاز به هودهای کشت سلولی یا هودهای میکروبی نزدیک باشد. حداکثر دمای مناسب برای محیطی که انکوباتور در آن قرار دارد حدود ۳۰ درجه میباشد. از قرار دادن این دستگاه در جاهای مرطوب و خیلی گرم پرهیز شود، چرا که این شرایط برای رشد باکتریها بسیار مناسب است. باید از قرار دادن انکوباتور در نزدیک دربهای اصلی یا جریانات هوایی و هواکشها خودداری شود. از قرار دادن مواد فرار یا قابل اشتعال مانند اتر، بنزین، الکل و … در انکوباتور خودداری شود.

محیطهای کشت و پلیتها با فاصله از یکدیگر قرار گیرند تا جریان هوا بهخوبی برقرار شود، در صورت کم بودن فاصله ظروف از یکدیگر، گردش هوا و یا گاز دیاکسید کربن در بین آنها بهخوبی صورت نمیگیرد. برای پر کردن مخزن آب دستگاه باید از آب مقطر استفاده شود. بهتر است برای جلوگیری از رشد قارچها و کپکها در آبِ داخل انکوباتور مقدار کمی سولفات مس یا ساولون ریخته شود. تعویض بهموقع ظروف آب داخل دستگاه در انکوباتورهای کشت سلولی بسیار ضروری است. هنگام تمیز نمودن قسمتهای داخلی، دستگاه را خاموش نموده و پس از آن تا خشک شدن کامل دستگاه صبر نمایید.

از ریختن هر نوع مایع درون دستگاه پرهیز کنید و در صورتی که این اتفاق بیافتد بلافاصله دستگاه را از برق کشیده و آن را کاملاً خشک نمایید. برای تمیز کردن قسمتهای داخلی انکوباتور بهترین ماده استفاده از الکل ۷۰ درصد است. هرگز از محلول سدیم کلراید، محلولهای قلیایی یا اسیدی قوی و یا محلولهای هالوژندار که باعث خوردگی رنگ میشوند برای پاک نمودن سطوح استیل ضدزنگ استفاده نشود. هنگام استفاده از الکل برای تمیز نمودن داخل دستگاه، بهویژه اگر انکوباتور دارای درجه حرارت بالا میباشد، باید دقت زیادی نمود زیرا در این شرایط الکل تبخیر شده و تمام فضای داخل دستگاه را فرا میگیرد و امکان خطر انفجار وجود دارد، بنابراین باید تمام الکل باقیمانده بهخوبی پاک شود.

برای نظافت سطوح خارجی و بدنه دستگاه میتوان از آب و پاککنندههای ملایم مانند محلولهای صابون ملایم و یک پارچه نرم استفاده کرد. برای برداشتن فلاسکهای کشت سلول و پلیت باکتریها حتماً از دستکشهای لاتکس ضدعفونیشده استفاده شود. در صورت دیدن آلودگی در فلاسکهای کشت بلافاصله تمام کشتها را خارج کرده و داخل انکوباتور را بهخوبی با الکل ۷۰ درصد ضدعفونی کنید، برای استریل کردن قفسهها میتوان آنها را در داخل فور قرار داد. قفسهها و دیوارههای دستگاه همواره باید خشک باشند و از بازماندن درب دستگاه برای مدت طولانی پرهیز شود زیرا رطوبت موجود در انکوباتور بهصورت قطرات آب درآمده و محیط مناسبی برای رشد باکتریها و قارچها ایجاد میشود.

نگهداری

- نگهداری بنماری

لازم است حداقل ماهانه به موارد زیر در خصوص نظافت دستگاه عمل شود.

- دستگاه را از برق بکشید و تا زمان سرد شدن آن صبر کنید تا از ايجاد حادثه و سوختگی جلوگیری شود.

- مایعی را که برای گرم کردن استفاده شده است، خالی کنید.

- صفحه مشبک پخشکننده گرما در زیر تانک را درآورید.

- همزن را جدا و جلبکها را تمیز کنید.

- داخل تانک را با يك شوينده ملایم تمیز کنید. اگر خوردگی وجود دارد، از مواد تميزكننده استفاده نمایید. بهآرامی با اسفنجهای معمولی و یا مشابه دستگاه را پاک کنید.

- از خم کردن لوله مویینه دما خودداری کنید، اين لوله معمولاً زیر تانک قرار دارد.

- قسمتهای داخلی و خارجی دستگاه را با آب مقطر تمیز کنید.

با توجه به اینکه مهمترین مسئله در دستگاه بنماری حفظ تعادل دما و کنترل آن میباشد، رعایت مواردی که به این امر کمک مینماید، دارای اهمیت میباشد. مواردی که به نگهداری دستگاه کمک میکنند عبارتند از:

- سطح آب در بنماری باید بالاتر از سطح مایعات داخل لولههای قرارداده شده در آن باشد.

- آب بنماری باید مرتباً تعویض گردد تا بدین سبب از رشد میکروبها جلوگیری شود.

- اگر بنماری تا دمای ۹۰ درجه سانتیگراد را دارد، هفتهای حداقل یکبار برای جلوگیری از رشد میکروبها، باید دما را افزایش داد.

- برای جلوگیری از ایجاد رسوب، بهتر است از آب مقطر برای پر کردن بنماری استفاده شود. در صورت وجود رسوب یا ایجاد آن میتوان از اسید کلریدریک رقیق برای از بین بردن آن استفاده نمود.

- برای اطمینان از دمای بنماری میبایست دمای آب، روزانه بهوسیله دماسنجی غیر از دماسنج درون بنماری کنترل گردد.

- حتماً لازم است بعد از خرید دستگاه نو و قبل از استفاده از آن، ترمومتر و کنترلکننده دمای دستگاه چک شود.

- هیچوقت نباید از برسهای سیمی و یا سیم ظرفشویی برای از بین بردن جرمهای داخل دستگاه استفاده شود.

- نگهداري دستگاه اتوکلاو

مانند هر دستگاه دیگری، دستگاههای اتوکلاو نیز برای عملکرد مطلوب و کاهش خرابی نیازمند داشتن برنامه نگهداری منظم میباشند. این برنامه شامل زمانبندیهایی به شرح زیر میباشد:

- روزانه

- چک کردن احتمال نشت بخار و آب.

- چک کردن شرايط فشارسنج و دماسنج.

- قسمت جلوي اتوكلاو، كنترلها، انديکاتورها و دستگيرهها را با پارچه مرطوب تمیز کنید. همچنین چک کردن پاکیزگی دیگر بخشهای اتوکلاو مانند محفظه داخلی، اتصالات، درب و …

- شستن لوازم فرعی مانند طبقات و سینیها با آب و صابون

- کنترل سطح آب المنت بطوریکه همیشه روی المنت را پوشانده باشد.

- بازرسی چشمی برای یافتن احتمال نشتی بخار یا آب

- باید هر روز قبل از راهاندازی دستگاه، واشر دور درب تمیز شود. با استفاده از پارچه بدون پرز و مقداری آب صابون سطح واشر و محل قرار گرفتن آن بر روی لبه مخزن را کاملاً تميز کنيد و با پارچه نمدار ديگر باقيمانده کف و صابون را از روی سطوح تميز نماييد.

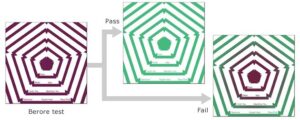

- انجام تست Bowie-Dick؛ به این صورت که بعد از اینکه دستگاه آماده به کار شد، درون آن اندیکاتور بووی- دیک گذاشته تا بهصورت بدون بار یک سیکل کاری را طی کند. در صورت تغییر رنگ تست طبق استاندارد، نشاندهنده این است که دستگاه سالم و آماده جهت استریل کردن وسایل است (شکل ۱۳).

شکل ۱۳. تست Bowie-Dick

- هفتگی

- داخل اتاقك استريليزاسيون را با استفاده از مواد پاککننده فاقد كلر تمیز کنید. طبقههاي مورد استفاده براي قرار دادن سبدها را نيز نظافت کنيد.

- کنترل شیر اتوماتیک بر روی درب برای اطمینان از تخلیه هوای زائد از ابتدا تا پایان کار

- بازدید واشرهای دور درب و تعمیر و یا تعویض آنها در صورت خرابی

بعد از تمیز نمودن واشر طبق روش فوق اگر بازهم نشتی وجود داشت، نشانگر اتمام عمر واشر است و باید تعويض گردد. برای تعويض واشر ابتدا مهره وسط درب را باز نموده، صفحه نگهدارنده واشر را خارج نموده، واشر کهنه را بيرون آورده و واشر جديد را ابتدا کامل شستشو داده و با رعايت جهت واشر قبلی دور صفحه جا داده، سپس صفحه را در جای خود قرار داده و مهره را مجدداً ببنديد بطوريکه زياد سفت نشود.

- سطوح خارجي مقاوم به زنگزدگي را با محلول پاككننده ملایم تمیز کنید. ميتوان از حلالي مثل كلرايد اتيلن استفاده کرد. از تماس آن با سطوح داراي روكش رنگ يا پلاستيك خودداري كنيد.

- هرگز از سيم يا اسكاچ، براي تمیز کردن داخل اتاقك استريليزاسيون استفاده نکنید.

- ماهانه

- در مورد اتوکلاوهای رومیزی آب دستگاه را تعویض کنید، چراغهای نمایشگر را چک کرده و در صورت خرابی تعویض کنید.

- داخل دستگاه و کلیه لوازم داخلی را با محلول صابونی و غیراسیدی شستشو دهید.

- بررسی صافیهای موجود در دستگاه از نظر تمیزی

- فصلی

- بررسی و کنترل شیرهای برقی ورودی آب

- بررسی تمام اتصالات و لولهها

- تست نشتی بخار

- تمیز کردن صافیها و فیلترهای مجاری آب و بخار

- کنترل نظافت داخل و خارج دستگاه.

- به واشر در روغن بزنيد. از روغن و روش توصيهشده سازنده دستگاه استفاده کنید. بعضي سازندگان روش زير را توصیه میکنند:

- واشر را برداريد. براي اين كار، لازم است با شل کردن پیچها و صفحهها آن را از شيار بازكنيد.

- واشر و شيار را با الكل تمیز کنید تا ماده خارجي تأثيرگذار روي درز وجود نداشته باشد. سطح واشر بايد صاف و تميز باشد.

- از روغن توصيهشده سازنده استفاده کنید تا بدنه واشر كاملاً محافظت شود. بسياري از سازندگان اتوكلاو از روغن گرافیت (Graphite Libricant) مقاوم به دماهاي بالا استفاده میکنند.

- واشر را دوباره در جاي خود قرار دهید.

- داخل ژنراتور بخار را تمیز کنید (براي دستگاهي كه داراي اين قسمت است).

- بررسی بهمنظور اطمینان از عملکرد صحیح قفلهای درب

- هر ۶ ماه

- کنترل پمپ وکیوم و گریسکاری آن

- کنترل وضعیت فیلتر هوا و در صورت نیاز تعویض آن

- جرمگیری محفظه

- بازرسی و جرمگیری محفظه آب

- کنترل و بررسی نمایشگر دما توسط دماسنج کالیبره شده

- لازم است دستگاه هر ۶ ماه یکبار توسط نماینده سرویس، تعمیر و بازرسی شود.

- سالانه

- تمیز کردن یا تعویض فیلترها

- بررسی و تنظیم سطح آب مخزن بطوریکه سطح آب در فاصله ۲۰ میلیمتری از حداکثر ظرفیت قرار داشته باشد.

- لازم است فرآيند استريليزاسيون عمومي با جزئيات فشار، دما، زمانهاي موردنیاز براي کامل کردن هر مرحله از چرخه، شرايط لامپهاي سيگنال و عملكرد سيستم ثبت کنترل شوند و از اينكه دستگاه در محدوده تغييرات تعيينشده سازنده كارميكند، اطمينان حاصل شود.

- نگهداری دستگاه فور

نگهداری فور ساده بوده و نیازی به روشهای پیچیده نیست. این روشها بیشتر به نوع فور و طراحیهای مختلف شرکتهای سازنده آن بستگی دارد. نکته مهمی که باید به آن توجه کرد این است که قبل از خارج کردن هر وسیلهای از درون فور، باید مطمئن شد که دستگاه به دمای اتاق رسیده و نیز به پریز برق متصل نیست.

نکته مهم دیگری در خصوص امر نگهداری دستگاه که ذکر آن لازم است این است که بهطور ماهانه باید داخل دستگاه تمیز و هر شش ماه، توسط نماینده سرویس، تعمیر و بازرسی شود.

دسترسی به اجزای الکتریکی فور

اجزای الکتریکی معمولاً در قسمت پایین فور قرار گرفتهاند. بهمنظور بررسی آنها باید به طریقه زیر اقدام نمود:

- سیم اتصال فور را از پریز برق بکشید.

- فور را جلو بکشيد تا لبه جلویی قاعده دستگاه با لبه سطح کار مماس شود.

- دو قطعه به ضخامت تقریبی ۳ سانتیمتر را زیر هر یک از پایههای جلویی دستگاه قرار دهید، با این کار قسمت جلویی فور در سطح بالایی قرارميگيرد و پس از برداشت محافظ زيرين بررسي بخشهاي الکترونيک آسان ميشود.

- پیچهای صفحه محافظ پایین را باز و آن را بردارید. سپس اجزاي کنترل الکترونیک را بررسی نمایید. معمولاً اجزای زیر در این محفظه قرار دارند:

- صفحه كنترل (Control Panel)

- یك دکمه ايمني (Safety Release)

- كلید اصلی و مدارشکن (مدارشکن نوعی کلید خودکار است که برای محافظت از یک مدار الکتریکی در مقابل خطرات ناشی از اضافهبار یا اتصال کوتاه طراحی شده است).

- هرگاه بررسی کامل شد صفحه محافظ را در جای خود قرار دهید.

تعویض مقاومتهای حرارتی فور: جهت اجرای این عمل، روش زير باید توسط پرسنلي كه اطلاعات كافي دارند انجام شود:

- سیم اتصال فور را از پریز برق بکشید.

- دماسنج را از قسمت بالایی اتاقک بردارید.

- در را بازکنید و قفسهها را بردارید.

- میله مدرج دماسنج را قطع کنید.

- پیچهای صفحه پايینی را بازکنید و این صفحه را بردارید.

- پیچ کابلهای تأمینکننده برق مقاومتها را بازکنید و پایانههایی که این کابلها را به مقاومها میبندند، قطع نمایید.

- پیچ مقاومتها و نیز مقاومهاي خارجی را بازکنید.

- مقاومتهاي جدید با ویژگیهای یکسان با مقاومهاي اولیه را نصب کنید.

- قطعات و اجزاي الكتريكي را مجدداً نصب و متصل کنید.

تعویض هواکش خنککننده فور: برای تعویض هواکش خنککننده (که معمولاً در بخش پایینی دستگاه قرار دارد)، باید از روشهای زیر استفاده شود:

- همانگونه که برای باز کردن قسمتهاي الکترونیک شرح داده شد، اقدام نمایید.

- پایانههای تأمین برق هواکش را قطع کنید.

- پیچهای هواکش را بازکنید.

- هواکشی با مشخصات یکسان با نوع اولیه را نصب کنید، سیمهای هواکش را به پایانهها متصل کنید.

- صفحه محافظ را در جای خود قرار دهید.

تعویض واشر درب فور: برای تعویض واشر درب دستگاه باید از روشهای زیر استفاده شود:

- فور را خاموش و در را بازکنید.

- ابزار ايمني که واشر را در جای خود نگه میدارند را شل کنید.

- با استفاده از پیچگوشتی، واشر را از محل قرارگیری آن بردارید.

- از بهکارگیری نیروی اضافی خودداري كنيد؛ چون ممکن است محفظه را بشکند.

- واشر جایگزین را نصب کنید.

واشر درب معمولاً از سیلیکون ساخته میشود.

تعویض ترموکوپل فور: برای تعویض ترموکوپل دستگاه باید از روشهای زیر استفاده شود:

- محفظه کنترل الکترونیک را بازکنید.

- کابلهای متصلکننده ترموکوپل را از پايانههاي اتصال روی صفحه کنترل جدا کنید.

- ترموکوپل را از قسمت بالایی فور شل کنید و به بخش جلویی حرکت دهید تا حداقل ۱۵ سانتیمتر از کابل در معرض دید باقی بماند.

- کابل را از ترموکوپل قطع کنید تا غلاف جدا شود.

- انتهاي بريده ترموکوپل معيوب را با کابلهاي ايمن جايگزين کنید. از نوارچسب براي جلوگيري از شل بودن آنها استفاده نمایید.

- در حالی كه اتصالات قطع نشده است، ترموكوپل خراب را از بخش الكترونيك بهآرامی بيرون بكشيد تا بهعنوان راهنما در حين جايگزيني مورد استفاده قرار گیرد.

- اتصال سیمهای ترموکوپل کهنه را قطع کنید و سیمهای ترموکوپل جدید را داخل پایانههای اتصال مربوطه قرار دهید. كنترل کنید که قطبيت اولیه حفظ شده باشد.

- دوباره صفحه محافظ را در جای خود قرار دهید.

تعویض لولاهای درِ فور: برای تعویض لولاهای در، به شرح ذیل اقدام نمایید:

- در را باز و آن را از لولهها جدا کنید.

- پیچهای اتصال لولاهای خراب را بازکنید.

- لولاهای خراب را بيرون بياوريد.

- لولاهای جدید را در جای خود قرار دهید و با پیچهای اتصال محکم کنید.

- در را دوباره نصب کنید.

- نگهداری دستگاه انکوباتور

نگهداری روزانه که در زير مواردی از آن آورده شده، باید فقط توسط پرسنلي که برای کار با انکوباتور آموزش لازم را دیدهاند و از خطرات مربوط به این کار آگاه هستند، انجام شود.

- واشرِ در انکوباتور: معمولاً از سيلیکا ساخته میشود و استفاده از آن برای چند سال تضمین شده است. بهمنظور تعویض واشر، بايد در جدا شود و مکانیسمهایی که واشر را به در میبندند، برداشته شوند. معمولاً واشر در یک شیار قرارمیگیرد. واشر جدید، باید مشخصات يكسان با واشر اصلی را داشته باشد. واشر باید روی در قرارگیرد و با مکانیسمهایی بسته شود که میتواند بهسادگی بستن یک سری پیچ در بعضی انکوباتورها باشد.

- المنتهاي حرارتي: اين المنتها معمولاً در قسمت پایین انکوباتور قرار داده میشوند. بهمنظور تعویض آنها لازم است که صفحهکلیدها و محافظهای پايینی انکوباتور جدا شوند. در بعضی انکوباتورها لازم است درها نیز جدا شوند. هنگامی که محافظها برداشته میشوند، المنتها و سیستمهای حسگر دما جدا شده و با انواعي که دارای مشخصات یکسان با نمونههای اصلی هستند جایگزین میشوند. تمام قسمتهاي جداشده، دوباره متصل و کالیبراسیون انجام میگیرد.

- هواکش خنککننده: در صورت صدمه دیدن، این قسمت باید با هواکش دارای مشخصات یکسان با نمونه اولیه جایگزین شود. برای نصب، بخشی که هواکش در آن قرار دارد باید باز شود. در بعضی انکوباتورها لازم است که درها و بعضی از صفحهکلیدهای محافظ جدا شوند، سپس هواکش معيوب، جدا و با نمونه جدید پس از اطمينان از جهت صحيح جريان هوا جایگزین میشود. تمام قسمتهاي جداشده مجدداً متصل شوند.

کنترل کیفی

- کنترل کیفی بنماری

نکات مربوط به کنترل کیفی این دستگاه به قرار زیرند:

- کنترل روزانه دمای بنماری. با استفاده از دماسنجی غیر از دماسنج متصل به بنماری، بهصورت روزانه و قبل از انجام هر آزمایش آنزیمی یا انعقادی دمای بنماری اندازهگیری شده و در جداولی یادداشت شود.

- در مورد بنماریهایی که فاقد سیستم چرخش آب میباشند، لازم است در چهارگوشه دستگاه، دماسنجهای دقیق قرار داد و نتایج آن را با دماسنج درون بنماری مقایسه کرد.

- لازم است برای انجام آزمایش کنترل کیفی بر روی دماسنج دستگاه (برای چک کردن صحت آن) از دماسنج کالیبره با دقت 0/01 درجه سانتیگراد استفاده کرد.

- میزان خطای مجاز (Variance) در هر دما، در بنماریِ دارای پمپ چرخش آب، حدود 1± درجه سانتیگراد و در بنماری بدون پمپ چرخش حدود 1± درجه سانتیگراد میباشد.

- کنترل کیفی اتوکلاو

براي آنكه اقلام استريل شوند تمام مراحل فرآيند استريليزاسيون بايد بهطور صحيح انجام گیرد. براي تأييد اين مراحل يكسري آزمايش طراحي شده است تا ويژگيهاي فرآيند و تأثير آن روي فعاليت ميكروارگانيسمها را ارزیابی کنند. ارزيابي دما، فشار، زمان، رطوبت و روش كار دستگاه بهطور معمول صورت ميگيرد تا تصدیق شود كه دستگاه مطابق با روشهای معتبر كار ميكند، همچنين، بهمنظور تضمين کيفيت فرآيند استريليزاسيون، آزمون يا انديكاتورهايي طراحي شدهاند که اطمینان کافی از نابودی ميکروارگانيسم را ایجاد میکنند. در ادامه به برخی از این موارد اشاره شده است.

انديكاتورهاي فرآيند استريليزاسيون

اين انديكاتورها براي بررسي عملكرد اتوكلاو طراحیشدهاند. آنها شامل دستگاههايي میشوند كه عواملی مانند دما، زمان و فشار را كنترل و پيشرفت فرآيند را ثبت ميكنند. ميكروپروسسورها در اتوكلاوهاي پيشرفته همه عوامل چرخه استريليزاسيون را ثبت و در صورت بروز هرگونه اختلال، چرخه را متوقف ميكنند.

انديكاتورهاي شيميايي: اين انديكاتورها تستهای شيميايي رايج هستند که در مراحل مختلف فرآيند استريليزاسيون تغيير رنگ میدهند. انديكاتورهاي شيميايي اقلامي را كه فرآيند استريليزاسيون را گذراندهاند را از آنهایی که اين مراحل را نگذراندهاند، تفكيك ميكنند. در ادامه به ۳ مورد از این اندیکاتورها پرداخته شده است.

1: چسب اتوکلاو: این چسبها وقتی به دمای معینی برسند تغییر رنگ میدهند. معمولاً این نوارها دارای خطوط رنگی در زمینه سفید هستند و بر روی موادی یا وسایلی که قرار است اتوکلاو شوند نصب میشوند. اگر اتوکلاو درست کار کرده باشد، نوارهای رنگی یا از بین میروند و یا به رنگ دیگری تغییر رنگ میدهند (شکل ۱۴ تا ۱۶).

شکل ۱۴. Autoclave Indicator Tape

شکل ۱۵. Autoclave Indicator Tape

شکل ۱۶. Autoclave Indicator Tape

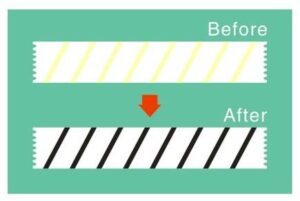

2: نوارهای کاغذی TST: توسط این نوارها سه عاملِ زمان، بخار و دما و اطمینان از نحوه اجرای صحیح چرخه استریلیزاسیون کنترل میشود. چنانچه فرآیند مذکور صحیح اجرا شده باشد، شاهد تغییر رنگ این نوار از زرد به بنفش یا آبی خواهیم بود. این نوارها در هر نوبت کاری استفاده میشوند (شکل ۱۷).

شکل ۱۷. time, steam, temperature (TST) chemical indicator

3: برچسب Sterility-Record: این برچسب علاوه بر سنجش استریلیزاسیون، امکان ثبت تاریخ استریلیزاسیون، نام فرد استریلکننده و نام محیط کشت بر روی خود را نیز دارد.

لازم به ذکر است که انديكاتورهاي شيميايي بهتنهايي تضمينكننده اينکه فرآيند استريليزاسيون منطبق با الزامات بوده است، نيستند. بايد پرسنلي كه از اين انديكاتورها استفاده میکنند آموزش كامل و دقيق از مراحل را داشته باشند تا تعیین کنند كه آيا نتيجه بدستآمده با ارزيابي كل فرآيند استريليزاسيون مرتبط است يا نه

انديكاتورهاي بيولوژي: اين انديكاتورها بهعنوان بهترين روشهای کنترل کیفیت فرآيند استريليزاسيون در نظر گرفته میشوند. اين انديكاتورها از ميكروارگانيسمهاي زندهاي كه مقاومت بيشتري نسبت به چرخه انتخابي استريليزاسيون دارند يا از معرفهاي شيميايي كه در حضور پروتئينهاي ويژه اين ميكروارگانيسم واكنش نشان ميدهند، ساخته شدهاند. بهمنظور كنترل فرآيند استريليزاسيون با بخار اشباعشده (پراكسيد هيدروژن) يا فرمالدئيد، عموماً از اسپورهاي باسيلوس استئاروترموفيلوس (B. Stearothermophilus) استفاده میشود. براي كنترل استريليزاسيون با حرارت خشك (فرآيندي كه در فورها انجام ميشود) و اكسيداتيلن، اسپورهاي نوع نايجر (Niger) باسيلوس سوبتيلوس (Bacillus Subtilis) استفاده میشوند. انديكاتور اسپور در بستهاي كه استريل ميگردد، قرار داده میشود. پس از فرآيند، انديكاتور انكوبه شده و بررسی نتيجه نشان میدهد كه آيا چرخه، مطابق با شرايط تعريف شده بوده است، یا نه. معمولاً تغییر در رنگ مشاهده میشود.

استفاده از محیط کشت تلقیحشده باکتریها: محیط کشت تلقیحشده توسط یک کوکسی گرم مثبت (مثل استافیلوکوک)، یک باسیل گرم منفی (مثل E.coil) و یک باسیل گرم مثبت (مثل باسیلوس) در اتوکلاو قرار داده میشود. پس از پایان کار، از محیطهای نام بردهشده، یک سابکالچر (Subculture) داده میشود. هرگونه رشد میکروب نشانگرِ اتوکلاو نامناسب میباشد. این کنترل، هفتهای یکبار توصیه میشود.

- کنترل کیفی فور

کنترل کیفیت دستگاه فور را به دو بخش میتوان تقسیم کرد:

- کنترل کیفیت قطعات مانند دماسنج و زمانسنج دستگاه. برای مثال نحوه تست دماسنج به این صورت است که ابتدا سیستم را برای ایجاد دمای معینی تنظیم کرده و سپس بهوسیله یک دماسنج کالیبره دمای داخل دستگاه کنترل میشود.

- کنترل کیفیت عملکرد دستگاه در رابطه با استریل وسایل که به دو صورت است:

- تستهای شیمیایی: استفاده از ویال شیشهای Browne (که یک بطری شیشهای یا پلاستیکی شفاف است) در هر سری کاری و مشاهده تغییر رنگ مناسب آن از قرمز به سبز

- تست بیولوژیک: استفاده از نوار کاغذی حاوی اسپور باسیــــلوس سوبتیلیس واریته نایجر (Bacillus subtilis variety nigerspore) بهطور هفتگی

- کنترل کیفی انکوباتور

برای حصول اطمینان از عملکرد صحیح دستگاه بخصوص کنترل دما و رطوبت و میزان گاز، انجام آزمایشهای کنترل کیفی حائز اهمیت است، به این منظور آزمایشهای زیر صورت میگیرد:

کنترل سیستم گرمایش: در کلیه انکوباتورها سیستم گرمایش و کنترل دما از قسمتهای زیر تشکیل شده است که روش کنترل کیفی هرکدام از آنها متفاوت است:

- منبع تغذیه: برای کنترل کیفی منبع تغذیه از مولتیمترهای کالیبرهشده استفاده کرده و میزان جریان برق قسمتهای مختلف اعم از ورودی و خروجیهای مختلف آن بررسی میشود.

- المنت: یک یا چند المنت وظیفه ایجاد حرارت لازم برای فراهم آوردن محیط با دمای مناسب را برعهده دارند. اگر مشکلی در نحوه تأمین گرمای سیستم وجود داشته باشد باید این قسمت کنترل شود. نحوه تست المنتها به این صورت است که ابتدا دو سر آنها را از منبع تغذیه جدا کرده و سپس بهوسیله اهممتر میزان مقاومت آنها سنجیده میشود. مقاومت المنتها کم است و در صورت داشتن مقاومت کم، المنت سالم است.

- سیستم کنترل دما: این سیستم وظیفه کنترل دمای داخل انکوباتور را بهوسیله فرمان دادن به المنتها بر عهده دارد. نحوه تست این سیستم به این صورت است که ابتدا سیستم را برای ایجاد دمای معینی تنظیم کرده و سپس بهوسیله یک دماسنج کالیبره دمای داخل انکوباتور کنترل میشود.

کنترل سنسور حرارت: سنسور دما بهصورت دورهای کالیبر میشود؛ برای این منظور هرچند وقت یک بار جهت کنترل کالیبره بودن حرارت داخل محفظه در پنج قسمت مختلف داخل محفظه، ترمومتر کار گذاشته و در فواصل زمانی مشخص ترمومترها قرائت میشوند. اختلاف دماها نباید از یک درجه سانتیگراد بیشتر باشد.

آزمایش استقامت دیالکتریک: دستگاه را در معرض ولتاژی حدود ۴ هزار ولت قرار میدهند، اتصالات دستگاه باید در مقابل این ولتاژ بالا استقامت کنند و جریان نشتی در دستگاه بهوجود نیاید. این آزمایش یک بار در حالت کار عادی و یک با پس از آنکه ۴۸ ساعت در اتاق رطوبت قرار گرفت، انجام میشود. هیچ جریان نشتی بین مدارات الکتریکی دستگاه و بدنه نباید وجود داشته باشد.

جداول مشکلیابی

در جداول مشکلیابی، به شرح مشکلات احتمالی، علت وقوع آنها و چگونگی رفع این مشکلات پرداخته شده است.

| جدول مشکلیابی بنماری | ||

| مشکل | علت محتمل | راهحل |

|

جريان برق در دستگاه وجود ندارد |

بنماری از پريز برق كشيده شده است | بنماری را به برق متصل نماييد |

| سوئيچ روشن معيوب است | سوئيچ روشن دستگاه را تعويض نماييد | |

| فيوز معيوب است | فيوز را تعويض نماييد | |

|

بنماری گرم نميشود

|

كنترل دما تنظيم نشده است | كنترل دما را تنظيم كنيد |

| مقاومتها معيوب هستند | مقاومتها را تعويض كنيد | |

| كنترل محدوده دما تنظيم نشده است | كنترل محدوده دما را تنظيم نماييد | |

|

كليد پاور روشن ميشود ولي دستگاه گرم نميكند |

بايد حتماً داخل دستگاه آب باشد تا دستگاه گرم شود. اگر درجه ترموستات تا آخر است و دستگاه گرم نميشود المنت دستگاه سوخته است |

تعویض المنت دستگاه در صورت لزوم |

| كليد پاور دستگاه روشن ميشود ولي نمايشگر هيچ چيزي نشان نميدهد | مادربرد و يا ترانس سوخته است | تعویض ترانس، اگر مشکل برطرف نشد آنگاه تعویض و یا تعمیر مادربرد |

| دستگاه در دماي تنظيمي ثابت نميماند و دما بدون توقف بالا ميرود | مادربرد مشكل پيدا كرده و يا المنت به بدنه دستگاه اتصالي داده است و خطر برقگرفتگی نيز وجود دارد و تعمیر دستگاه ضروري ميباشد | تعمیر یا تعویض مادربرد و عدم استفاده از دستگاه تا برطرفشدن مشکل |

| دماي آب از دماي انتخابي بيشتر است | كنترل دما معيوب است | اگر لازم است، كنترل دما را تعويض نماييد |

| از انتخاب پارامترهاي صحيح اطمينان حاصل نماييد | ||

| دما بهآرامی بالا ميرود | مقاومتها معيوب هستند | مقاومتها را تعويض نماييد |

| كنترل دما معيوب است | كنترل دما را تعويض نماييد | |

|

نشت آب از زیر دستگاه |

این اتفاق در اثر پوسیدگی و سوراخشدن محفظه و عمدتاً به علت استفاده از مواد نامناسب در پر کردن آن و یا شستشو با مواد نامناسب مانند هیدروکلرید، هیدروبرومیک، هیدرویدیک و اسیدهاي سولفوریک بهوجود میآید. کهنه بودن دستگاه و فرسودگی محفظه از دیگر عوامل ایجاد نشتی در آن است |

در این حالت باید محفظه تعویض یا نشتگیری شود |

| سوکت (محل اتصال کابل به دستگاه) ذوب شده است و کابل به سوکت چسبیده است | به دلیل اینکه کابل را در جای خود در سوکت محکم نکردهاید، قوس الکتریکی ایجاد شده و سوکت و کابل ذوب شده است | تعویض کابل، ضمن اینکه باید حتماً هنگام نصب کابل در محل سوکت از محکم شدن آن اطمینان حاصل کنید |

| جدول مشكليابي اتوکلاو | ||

| مشكل | علت محتمل | راهحل |

| درب اتوکلاو با آنکه کاملاً بسته شده، اما قفل نمیشود | جسمی فضا را اشغال کرده است | جسم را درآورید |

| کابلها خیلی شل هستند | کابلها را تنظیم کنید. | |

| قفل، خارج از تنظیم است. | قفل را تنظیم کنید. | |

|

نشانگر استريليزاسيون پايان چرخه استريليزاسيون كامل را نشان نمیدهد |

اتاقك استريليزاسيون نادرست يا بيش از حد بارگذاري شده است | نحوه تقسيم و مقدار بارگذاري را بررسی کنید. مطابق با توصيههاي سازنده تنظیم کنید |

| دريچه بخار معيوب است | دريچه بخار را بررسی کنید. آن را تعمير يا عوض کنید | |

| زمان استريليزاسيون كافي نيست | زمان استريليزاسيون را بررسی کنید. آن را مطابق با نوع چرخه تنظیم کنید | |

|

اتوكلاو به دما و فشار انتخابي استريليزاسيون نميرسد |

دماي انتخابي را بررسی کنید. تناسب فشار بخار را با چرخه انتخابي بررسی کنید | |

| احتمال نشت بخار از در (واشر) يا مسير ابزارهاي كنترلي را بررسی کنید | ||

| نفوذ بخار كافي نيست | اقلام درون دستگاه را کم کنید تا بخار بهتر جريان داشته باشد | |

| فرآيند قبل از آغاز چرخه مناسب نبوده است، هوا به مقدار زياد داخل اتاقك باقيمانده است | از يك تكنسين سرويس كمك بگيريد تا سيستم تخلیه را بررسی کنید | |

| انديکاتور بيولوژي براي چرخه اجراشده نامناسب است | مشخصات انديکاتور بيولوژي را بررسی کنید. چرخه استريليزاسيون را تکرار کنید | |

|

چرخه استريليزاسيون بدون دليل متوقف شده است |

فشار بخار، آب و هوا، هیچکدام كافي نيستند | فشارهاي تأمينكننده بخار، آب و هوا را بررسی کنید. سيستمهاي تنظيم را کنترل نمایید |

|

وسايل استريلشده مرطوب باقي ميمانند |

دريچه بخار معيوب است | دريچه بخار را كنترل و تميزكنيد. دريچه را تعویض کنید |

| آبگذر اتاقك استريليزاسيون مسدود شده است. | سيستم آبگذر را كنترل و تمیز کنید | |

| بارگذاري در اتوكلاو بيش از حد است | اقلام درون دستگاه را کم کنيد. چرخه استريليزاسيون را تکرار نمایید | |

| اتوكلاو تراز نيست | اتوكلاو را تراز كنيد | |

|

فشار بخار خيلي پايين است |

واشر در خراب است | واشر را بررسي و آن را تعویض کنید |

| بخار داخلي در اجزاي دیگر اتوكلاو نشت ميكند | دریچههای الكتريكي و غيره را بررسی کنید | |

| فشار بخار زياد است | اتوكلاو بيش از حد بارگذاري شده است | اقلام درون دستگاه را کم کنيد |

| اتوكلاو كاليبر نيست | اتوكلاو را كاليبر كنيد | |

| جدول مشكليابي فور | ||

| مشکل | علت محتمل | راهحل |

|

برق در فور وجود ندارد |

فور به پریز متصل نيست | فور را به پریز برق متصل کنید |

| کلید اصلی خاموش است | کلید اصلي را روشن کنید | |

| مدارشکن خراب است | مدارشکن را تعویض کنید | |

| صفحه کنترل خراب است | صفحه کنترل را تعویض کنید | |

| کابل متصلکننده خراب است | کابلهای متصلکننده را كنترل یا تعمیرکنید | |

| افزایش دما نامنظم است | ترموکوپل خراب است | ترموکوپل را تعویض کنید |

| کنترل خراب است | کنترل را تعویض کنید | |

|

كليد پاور روشن ميشود ولي دستگاه گرم نميكند |

گرم شدن دستگاه مستلزم فعال بودن تايمر و كاركرد درست آن ميباشد. در صورتی كه تايمر سالم باشد قطعاً المنت دستگاه سوخته است |

بررسی تایمر و المنت دستگاه و در صورت لزوم تعمیر یا تعویض آنها |

|

فور خطای حرارتي نشان میدهد |

دما پایینتر از مقدار انتخابشده است | دما را تغییر دهید. منتظر بمانید تا به دمای انتخابي برسد |

| ترموکوپل خراب است | ترموکوپل را تعویض کنید | |

| مقاوم حرارتی خراب است | مقاوم حرارتی را تعویض کنید | |

| تقویتکننده خراب است | تقویتکننده را تعویض کنید | |

| کنترل خراب است | کنترل را تعویض کنید | |

| سوکت ذوب شده است و کابل به سوکت چسبیده است. | به دلیل اینکه کابل، در جای خود در سوکت محکم قرار داده نشده، قوس الکتریکی ایجاد شده و سوکت و کابل ذوب شده است | تعمیر یا تعویض سوکت. ضمن اینکه لازم است حتماً هنگام نصب کابل در محل سوکت از محکم شدن آن اطمینان حاصل کرد |

| جدول مشكليابي انکوباتور | ||

| مشکل | علت محتمل | راهحل |

|

انکوباتور کار نمیکند |

دوشاخه به پریز برق متصل نیست. | شرایط اتصال برق را کنترل کنید. |

| کلید روشن/خاموش در وضعيت خاموش قرار دارد. | کلید را در وضعيت روشن قرار دهید. | |

| سیم اتصال معیوب است. | كابل را كنترل یا آن را تعویض کنید | |

|

انکوباتور خطای حرارتي نشان میدهد. |

کنترل دما خراب است | كليد کنترل دما را بررسي و تنظیم کنید یا آن را تعویض کنید |

| مقاومت حرارتی خراب است. | مقاومت را با نوع جايگزين و مشخصات یکسان با نمونه اصلی تعویض کنید. | |

| اتصال مقاومت حرارتی نقص دارد. | محل اتصال را تمیز و تنظیم نمایید. | |

| ترموکوپل الکتریکی خراب است. | ترموکوپل الکتریکی را تعویض نمایید. | |

| دمای انتخابی کمتر از دمای اتاق است. | مشخصات انکوباتور را کنترل کنید. فقط انکوباتورهای یخچالدار میتوانند در این شرایط کار کنند. معمولاً دمای محیط پایینتر از دمای انکوباتور است. | |

| تقویتکننده خراب است. | تقویتکننده را تعویض کنید. | |

| واشر یا واشرهای در خراب است | تعویض این واشرها | |

|

آلارم فعال است و دما بالاتر از دمای انتخابی است. |

دماي انتخابشده نسبت به بيشترين حد دماي تعیینشده آلارم، به مقدار کم تغيير کرده است. | منتظر بمانید تا دمای انکوباتور كم و به دمای انتخابی برسد. |

| کنترل دما خراب است. | کنترل دما را تعویض نمایید | |

| تقویتکننده خراب است. | تقویتکننده را تعویض نمایید. | |

| صفحه نمایش مکرراً پيغام خطا نشان میدهد. | چراغ آلارم چشمک ميزند. | اجازه دهید انکوباتور خنک شود تا در دمای کاربری انتخابی، تثبیت گردد. |

برخی از منابع:

- کتاب تجهیزات آزمایشگاهی، اصول فنی و نگهداری و روشهای کنترل کیفی تالیف مهندس سیدبهزاد سیدعلیخانی مدرس دانشگاه علوم پزشکی شهید بهشتی

- راهنمای نگهداشت تجهیزات آزمایشگاهی، ویرایش دوم، سازمان بهداشت جهانی، مترجمان: مهری علیاصغرپور، مهناز صارمی

- کتاب PAS، تکنیکهای عملی آزمایشگاهی تشخیصی جلد ششم: «کنترل کیفی مواد و تجهیزات آزمایشگاهی»

- اصول فیزیکی دستگاههای آزمایشگاهی، دکترداریوش شهبازی گهرویی

- مبانی و اصول مقدماتی تکنیکهای کشت سلولی، دکتر محمدرضا خرمیزاده

- اصول و مبانی کشت سلول و مهندسی بافت، دکتر شهناز رضوی- دکتر بتول هاشمی بنی، انتشارات دانشگاه علوم پزشکی و خدمات بهداشتی درمانی اصفهان

- برخی استانداردهای ملي و بینالمللی

اصول سترونسازی (Sterilization)، ضدعفونی (Disinfection) و گندزدایی (Antisepsis) در مراکز پزشکی (4)

اصول سترونسازی (Sterilization)، ضدعفونی (Disinfection) و گندزدایی (Antisepsis) در مراکز پزشکی (5)

https://conductscience.com/laboratory-equipment-care-and-maintenance/

https://medlabnews.ir/ph-%d9%85%d8%aa%d8%b1/

برای دانلود فایل pdf بر روی لینک زیر کلیک کنید

ورود / ثبت نام